Пример разработки и внедрения технологического процесса на основе САПР ADEM

- Отказаться от литой заготовки (низкое качество литья + нерентабельно в виду малого объема выпуска) в пользу регулярного термообработанного проката.

- Обеспечить требуемую точность при минимизации брака.

- Высвободить человеческие ресурсы посредством консолидации операций обработки на меньшем количестве оборудования.

Для реализации поставленного комплекса задач был использован 3-х координатный фрезерный станок с ЧПУ DUGARD 1000Yplus в интеграции с пакетом CAD/CAM/CAPP ADEM, специализированной оснасткой и инструментов ISCAR.

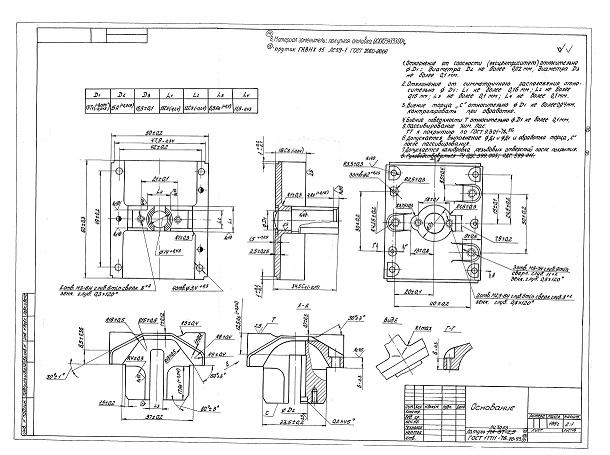

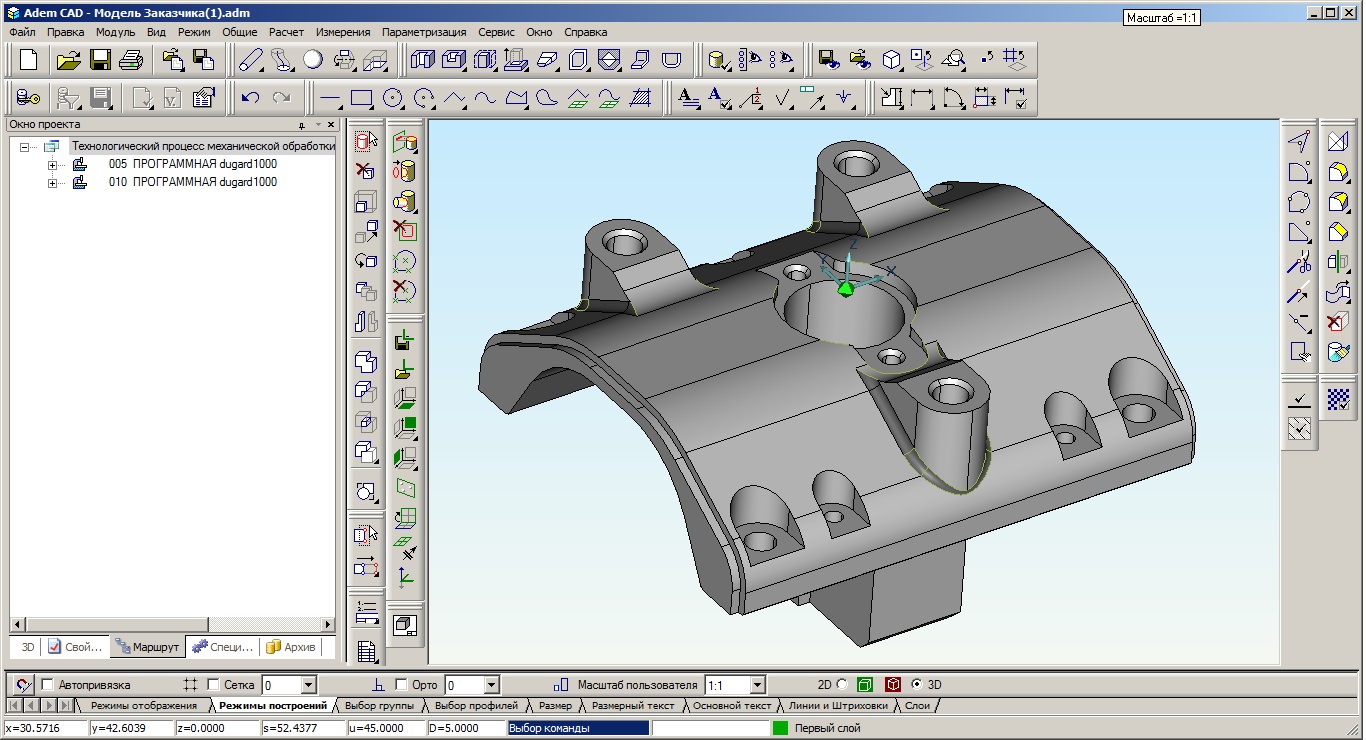

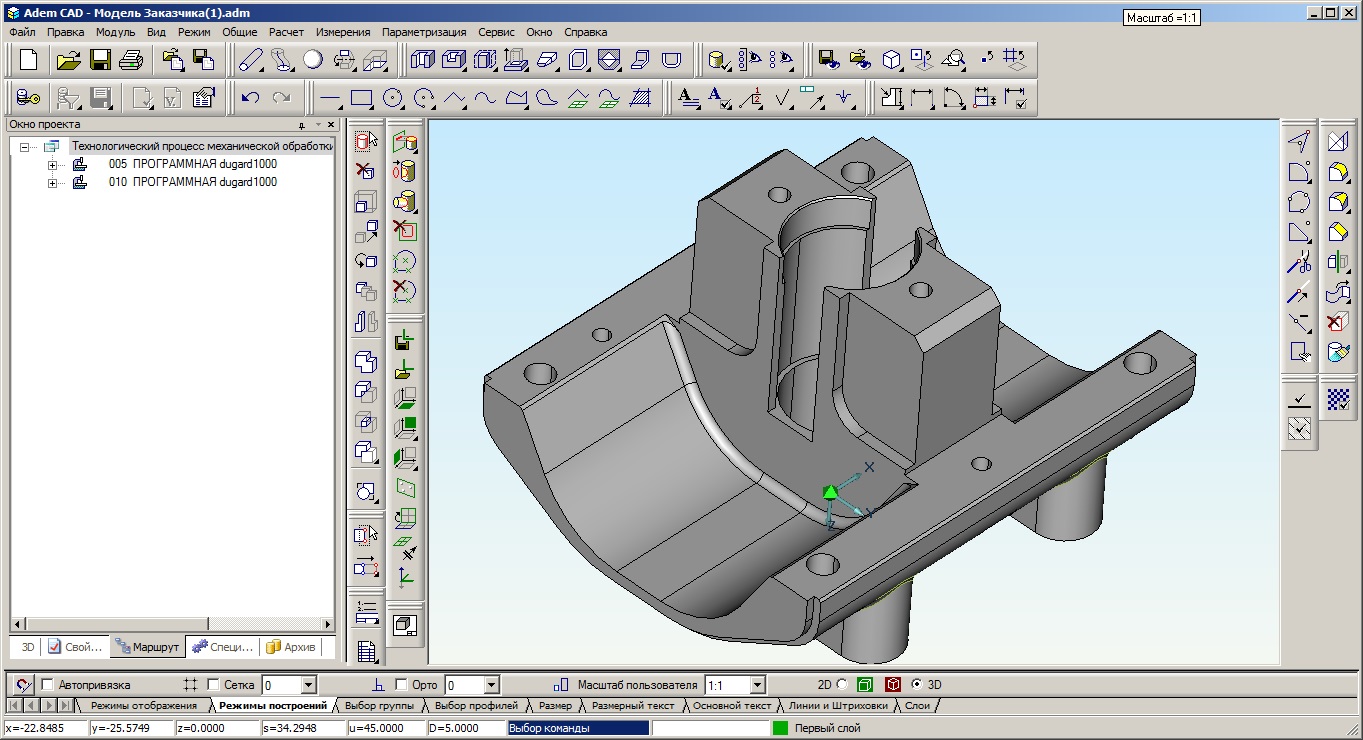

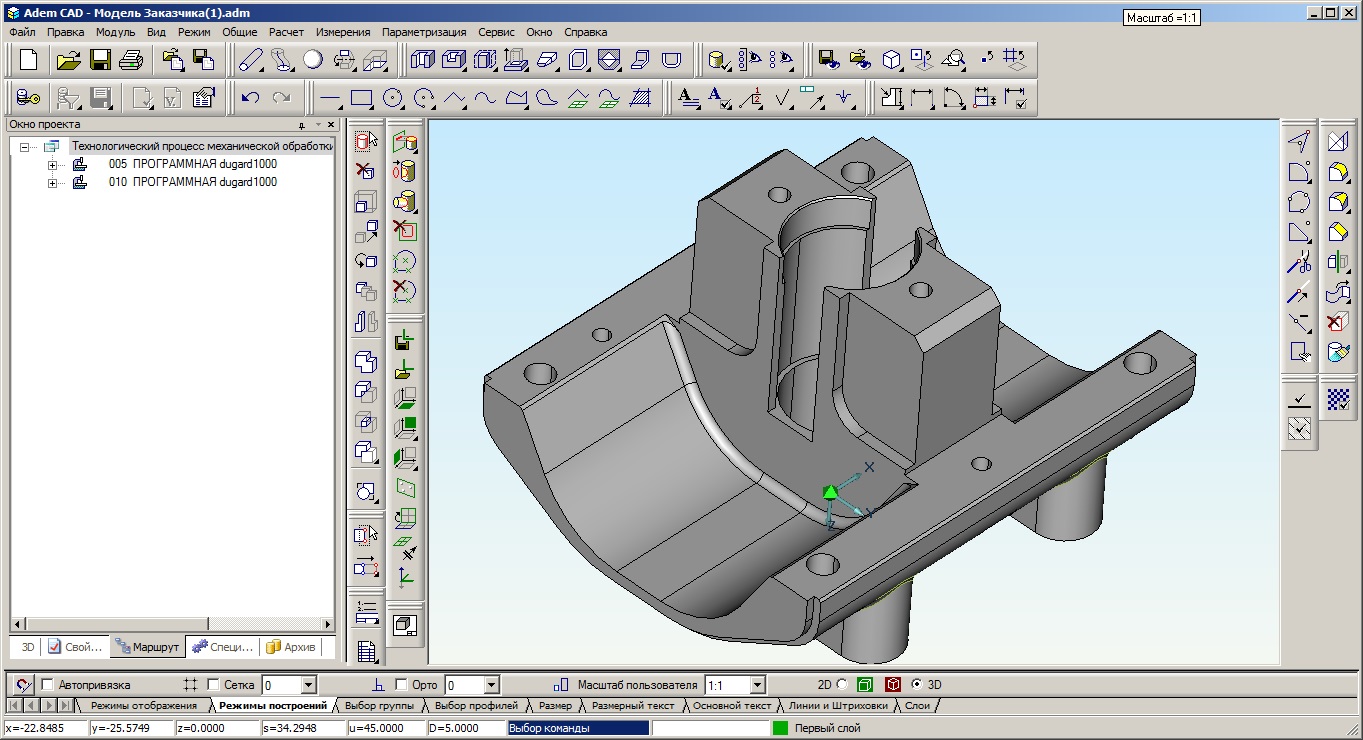

На основании полученного чертежа детали (Рис. 1) от заказчика была разработана трехмерная модель в модуле CAD системы ADEM (Рис. 2, Рис. 3). Также спроектировано приспособление для крепления детали на станке (Рис. 4).

Для изготовления детали был предложен вариант обработки, включающий четыре последовательных установа заготовки, смотрите чертеж (Рис. 1):

- Первый установ - Вид сзади.

- Второй установ – Вид сверху.

- Третий установ – совпадает со вторым – Вид сверху.

- Четвертый установ – Вид спереди.

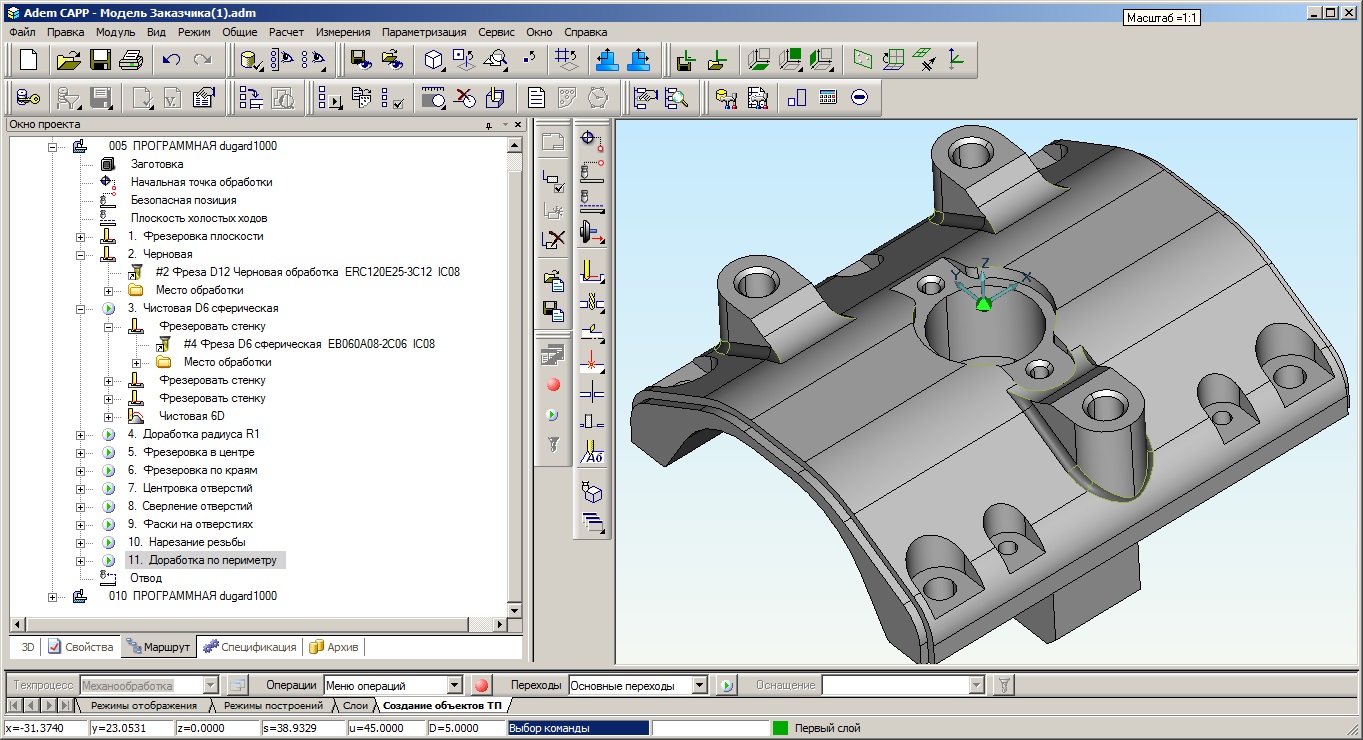

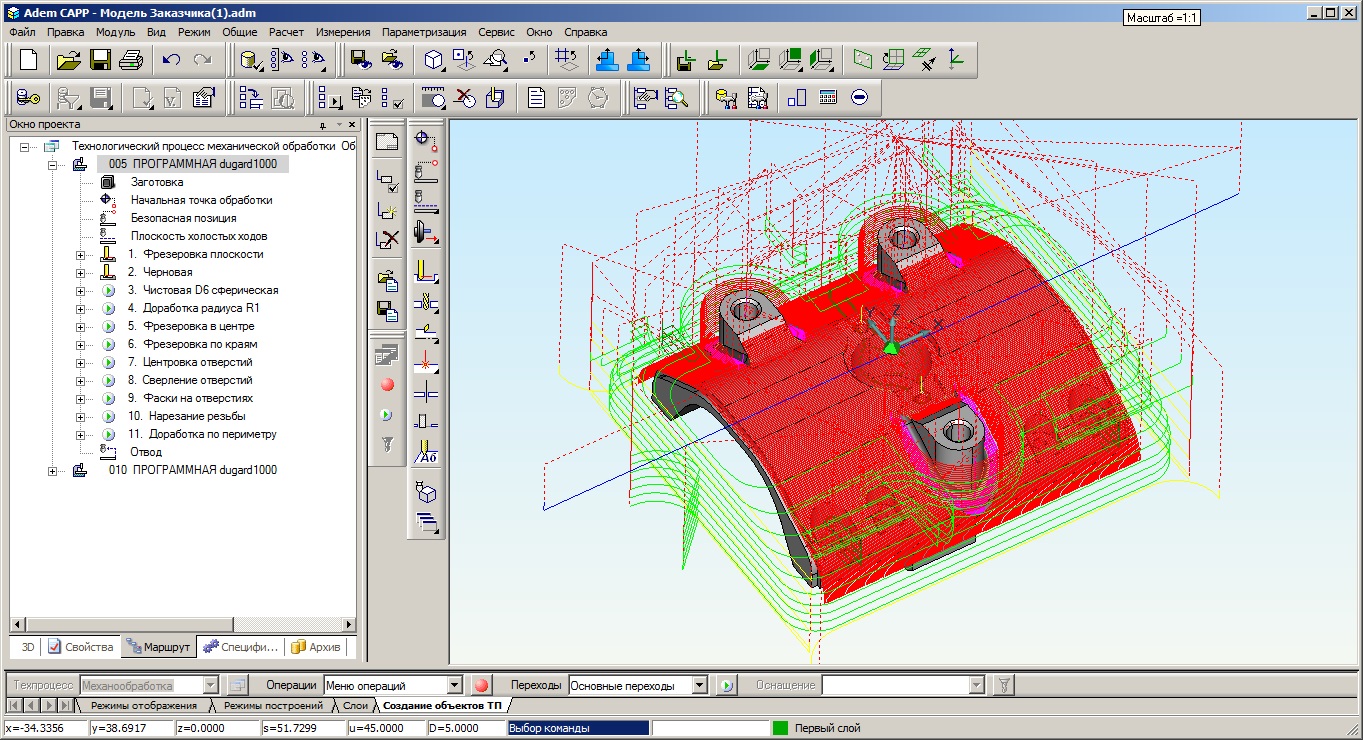

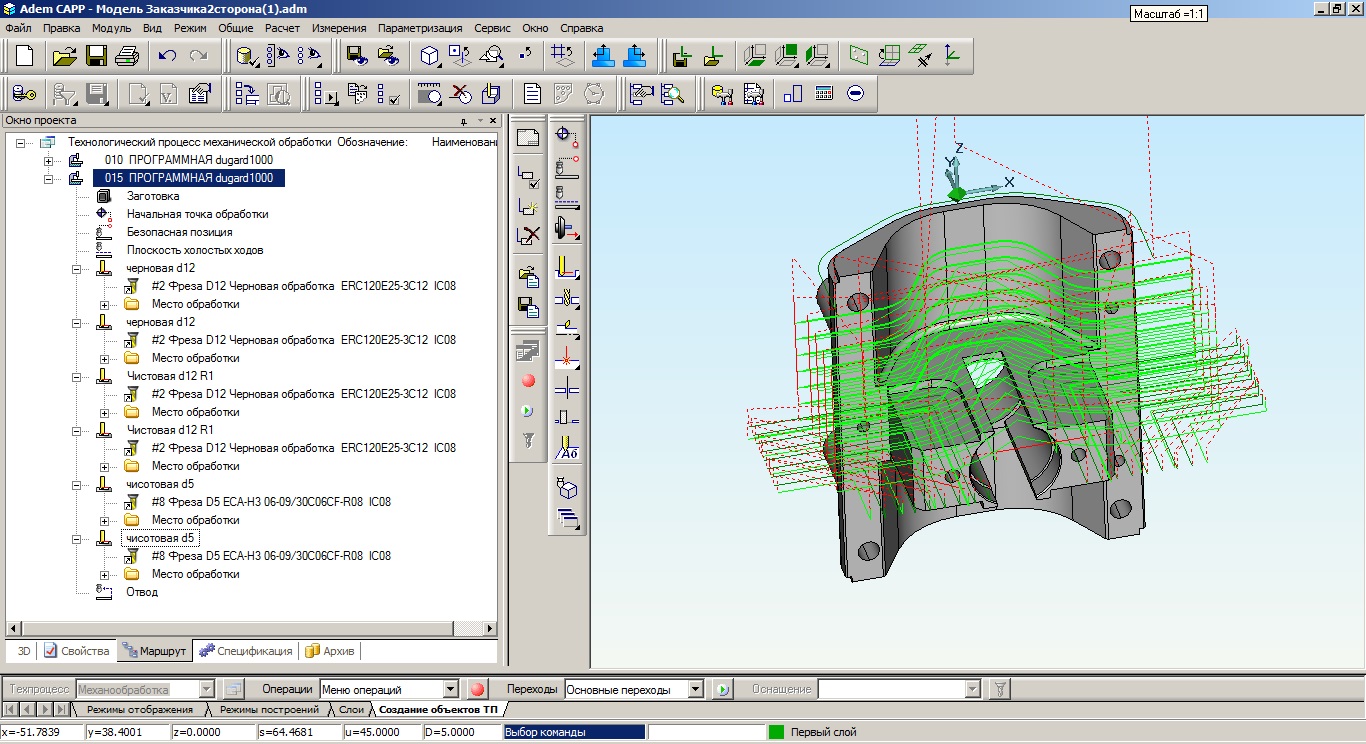

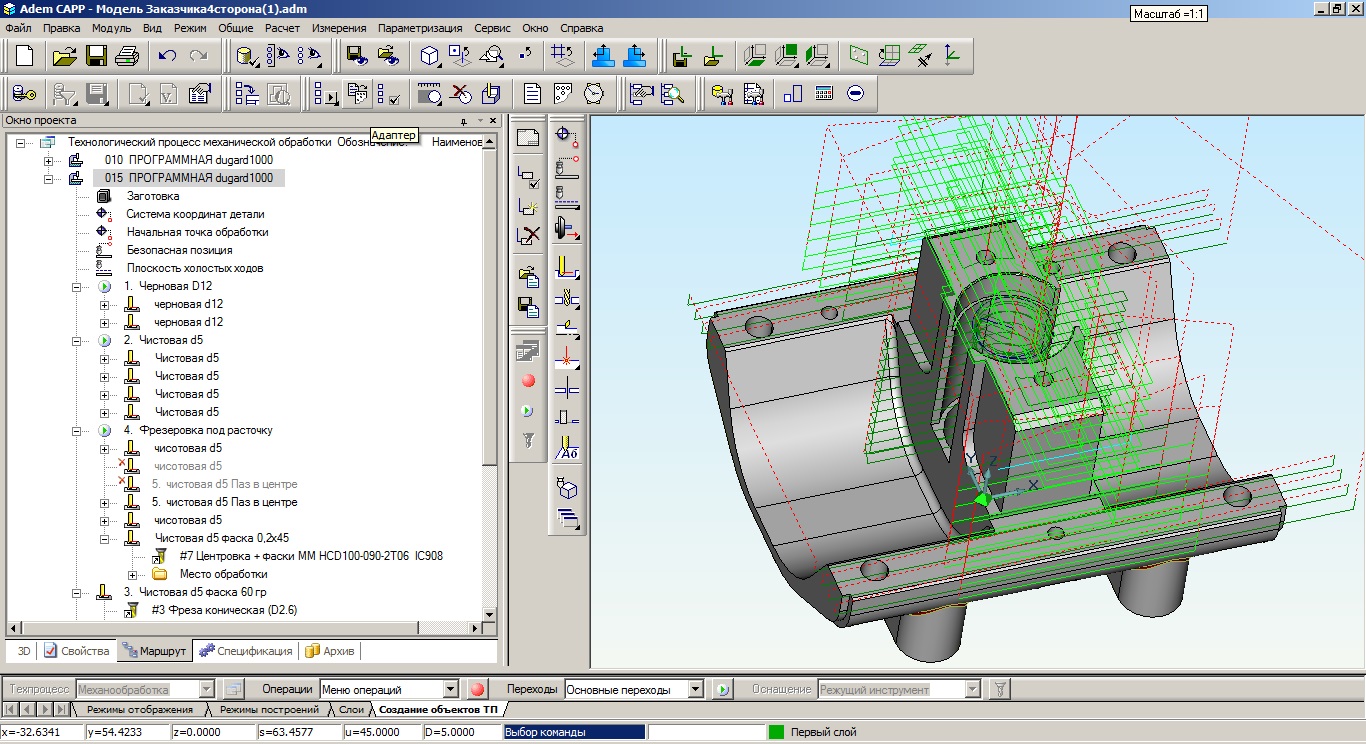

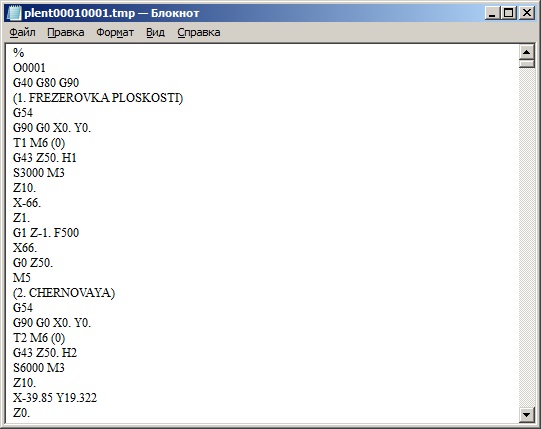

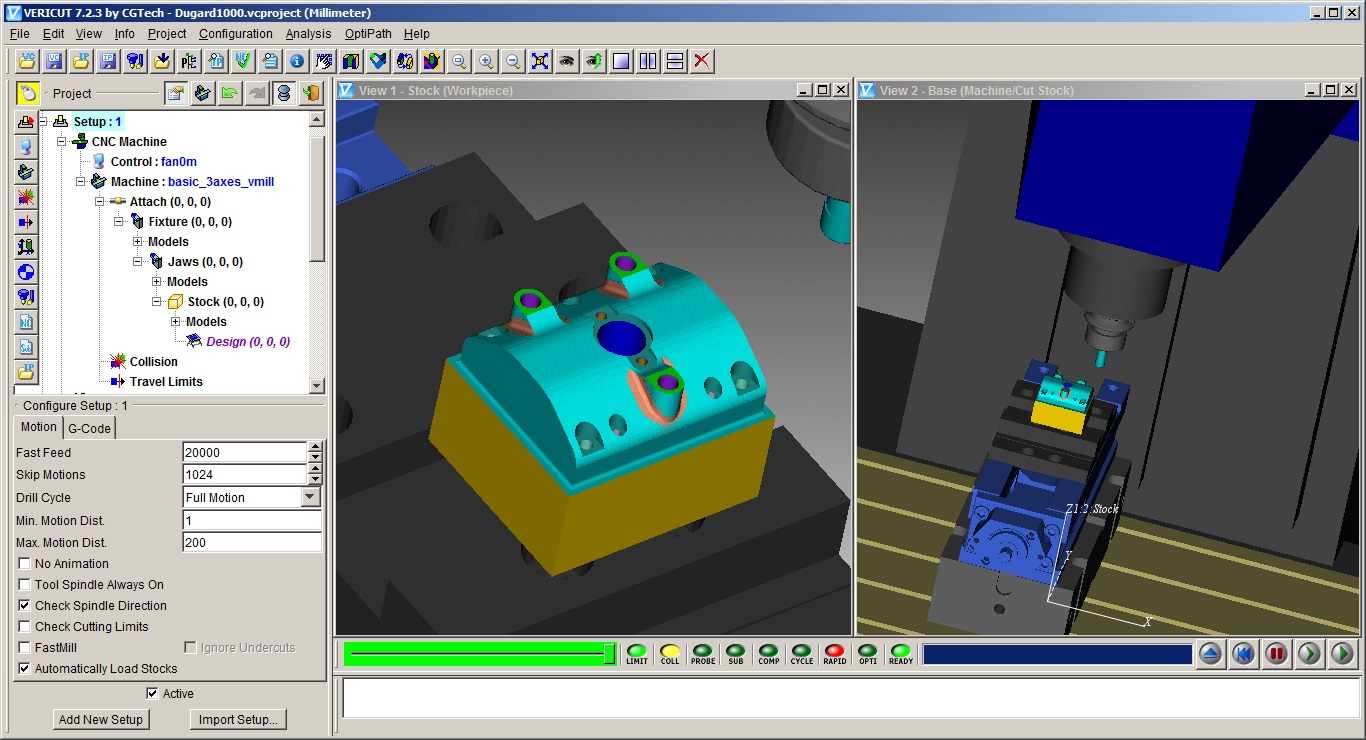

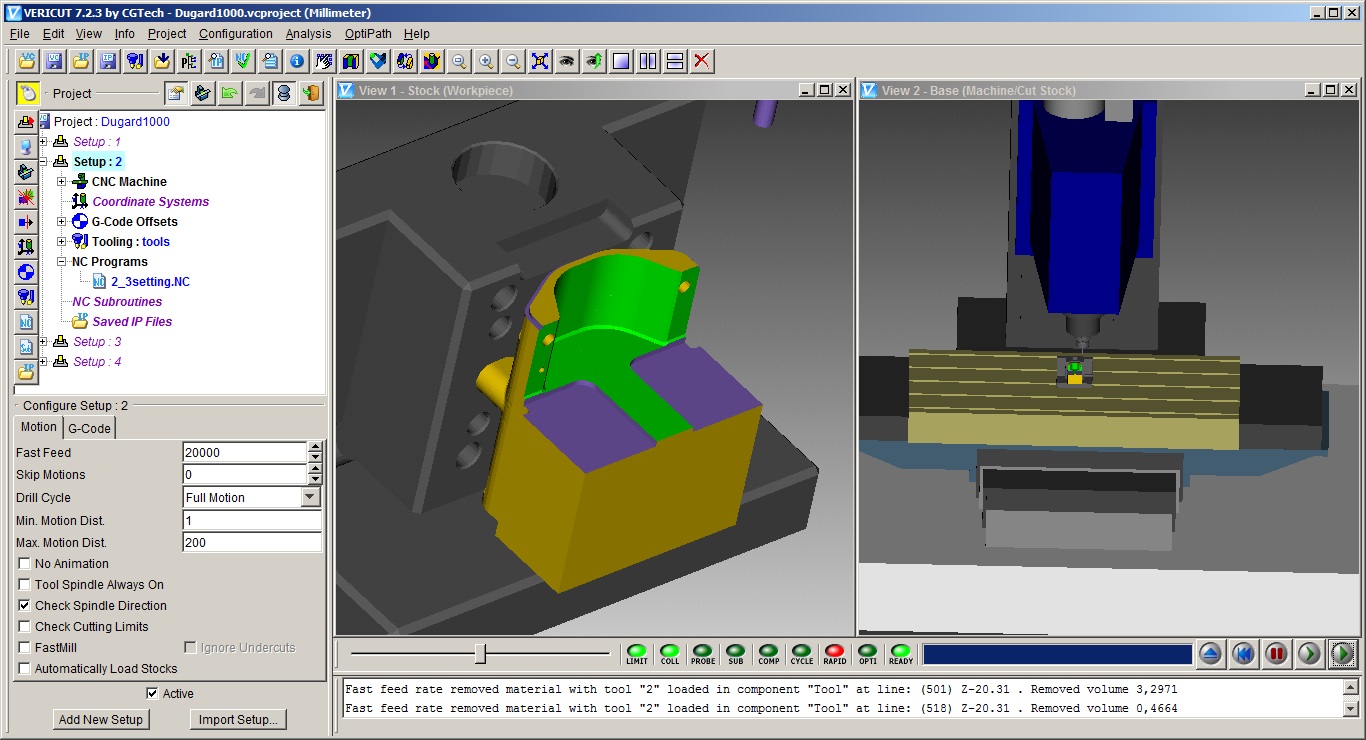

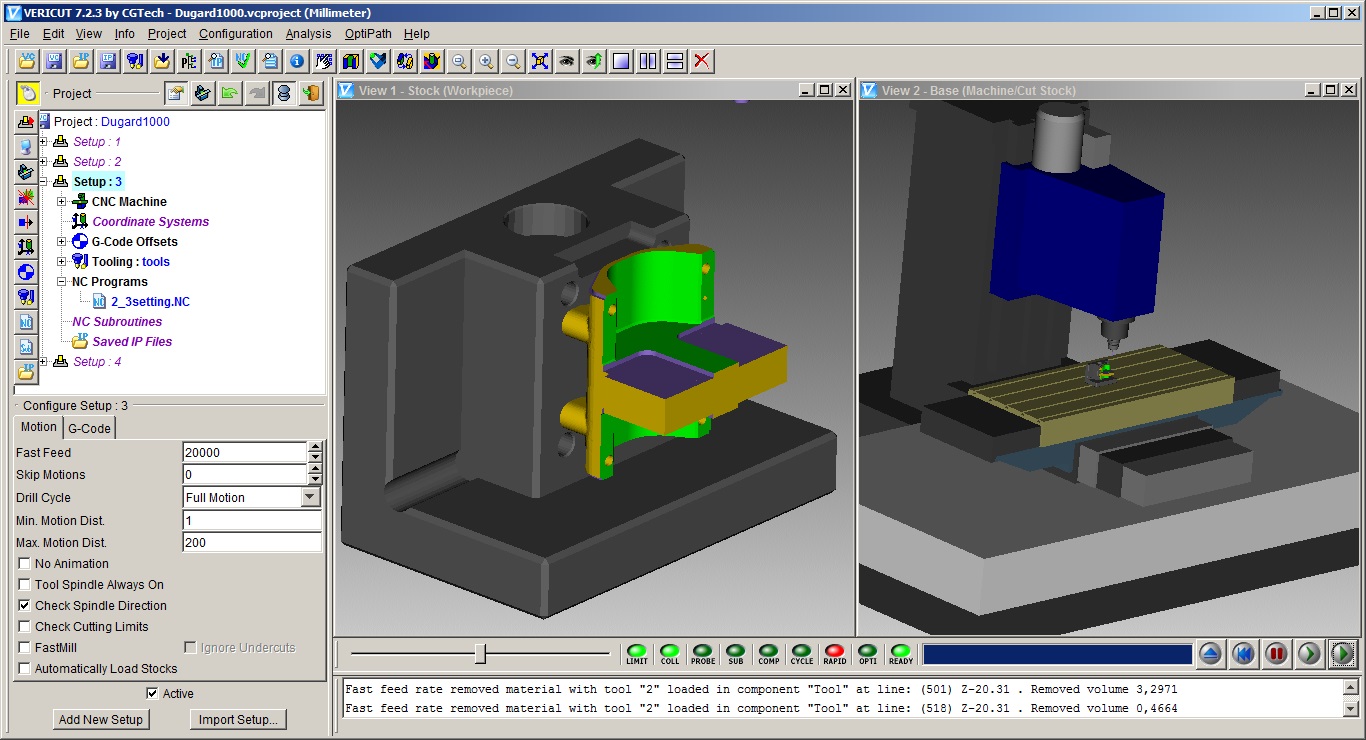

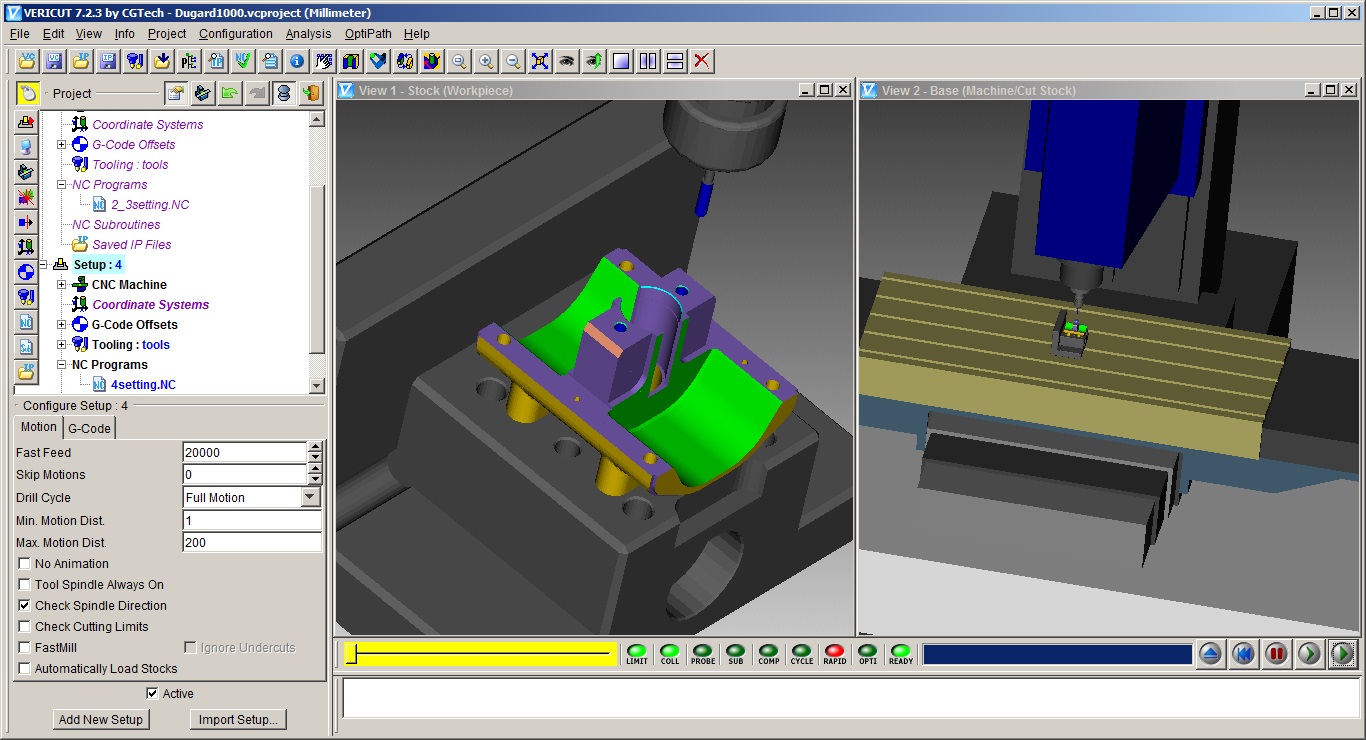

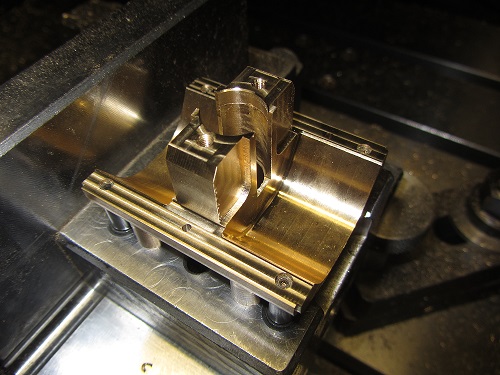

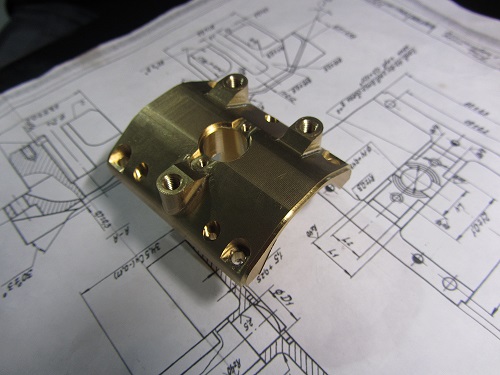

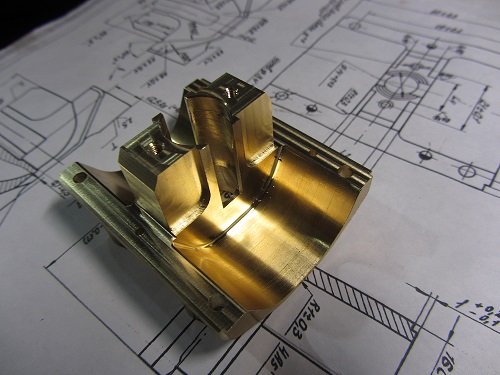

Для каждого установа разработаны маршруты обработки (Рис. 5), подобран инструмент, рассчитаны режимы резания и траектории движения инструмента (Рис. 6 - Рис. 8). Далее на основе траекторий движения инструмента получены три управляющие программы (УП) (Рис. 9). Для второго и третьего установа используется одна УП, так как деталь симметрична. Прежде чем выполнять изготовление на станке, работа каждой УП была смоделирована с помощью системы VERICUT, что позволило проверить ее на столкновения и зарезы (Рис. 10 – Рис. 13). После всех расчетов и проверок УП были переданы на станок (Рис. 14), на котором шло изготовление детали (Рис. 15- Рис. 18).

Рис. 1. Чертеж детали.

Рис. 2. Трехмерная модель в модуле CAD системы ADEM.

Рис. 3. Трехмерная модель в модуле CAD системы ADEM.

Рис. 4. Приспособление для крепления детали на станке.

Рис. 5. Маршруты обработки.

Рис. 6. Траектории движения инструмента 1-й установ.

Рис. 7. Траектории движения инструмента 2-й и 3-й установы.

Рис. 8. Траектории движения инструмента 4-й установ.

Рис. 9. Фрагмент управляющией программы.

Рис. 10. Имитация работы управляющей программы на виртуальном станке 1-й установ

Рис. 11. Имитация работы управляющей программы на виртуальном станке 2-й установ

Рис. 12. Имитация работы управляющей программы на виртуальном станке 3-й установ

Рис. 13. Имитация работы управляющей программы на виртуальном станке 4-й установ

Рис. 14. Станок Dugard 1000Y plus

Рис. 15. Изготовление детали.

Рис. 16. Изготовление детали 4-й установ

Рис. 17. Готовая деталь.

Рис. 18. Готовая деталь.